Motivation und Zielsetzung des Teilprojektes 4

Im Baugewerbe werden zunehmend individualisierte Formen für die Verkleidung von Gebäuden eingesetzt. Die Formgebung der Fassadenelemente ist derzeit mit einem hohen Werkzeug- und Anlagenaufwand verbunden. Während für Stahlbauteile teilweise Verfahren zur individualisierten Formgebung existieren, sind für papierbasierte Bauteile derzeit keine Verfahren vorhanden. Daher ist es das Ziel, im Rahmen des TP 4 eine Prozesskette für eine effiziente und individualisierte Formgebung von papierbasierten Bauteilen zu entwickeln. Neben reinen Papierbauteilen wird dabei auch die Formgebung von Schichtverbunden untersucht. Diese zeichnen sich durch eine hohe gewichtsspezifische Biegesteifigkeit bei gleichzeitig guter Geräusch- und Wärmeisolierung aus. Während Schichtverbunde heutzutage in der Regel einen polymerbasierten Kern aufweisen und somit einen hohen Anteil an erdölbasierten Komponenten aufweisen, sollen im Rahmen des TP 4 Schichtverbunde – bestehend aus monolithischen Deckblechen und Papierkern – entwickelt und hinsichtlich einer fehlerfreien Formgebung optimiert werden, wodurch die Nachhaltigkeit der Schichtverbunde deutlich verbessert werden soll. Um eine ganzheitliche Verbesserung der Nachhaltigkeit zu garantieren, wird neben der Fertigung auch die für den Recyclingprozess notwendige Trennung der einzelnen Schichten nach der Nutzungsphase betrachtet.

Technologieentwicklung

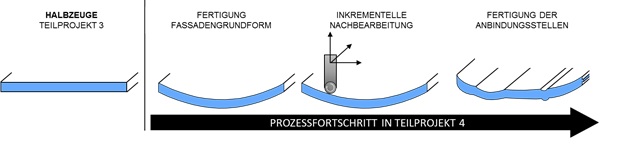

Die in TP 4 zu entwickelnde Prozesskette kann wie in Abbildung 1 dargestellt in drei Abschnitte unterteilt werden:

Ausgehend von den in TP 3 hergestellten, ebenen Halbzeugen wird zunächst eine Grundform gefertigt. In Kooperation mit den übrigen Teilprojekten wird hierzu die Geometrie festgelegt und das entsprechende Werkzeug ausgelegt und in Betrieb genommen. Aufgrund der hohen Formflexibilität sowie der Möglichkeit einer Drucküberlagerung und den damit verbundenen erhöhten Umformgraden wird ein wirkmedienbasiertes Werkzeugkonzept verfolgt.

Parallel wird die aus der Metallverarbeitung bekannte inkrementelle Umformung auf die Anforderungen der Papierumformung adaptiert. In der späteren Prozesskette dient diese der geometrischen Individualisierung der Bauteile.

Fügestellen

Im Anschluss an die umformtechnische Herstellung der Elemente sind das Beschneiden, Lochen sowie die Fertigung von Anbindungsstellen an die Anforderungen papierbasierter Bauteile anzupassen. An dieser Stelle besteht eine enge Zusammenarbeit mit den Teilprojekten 5 und 6.

Experimentelle Untersuchung der Prozessparameter

Im Rahmen von Teilprojekt 4 werden die Einflüsse der Prozessparameter bei der wirkmedienbasierten und der inkrementellen Umformung auf das Umformverhalten von beschichteten und nicht beschichteten Halbzeugen untersucht. Aufgrund der vielfältigen Parameter, wie beispielsweise Materialzusammensetzung, Temperatur, Feuchtigkeit und Umformgeschwindigkeit werden umfangreiche Versuchsreihen zur Ermittlung und Erweiterung der Prozessgrenzen für beide Halbzeug-Gruppen durchgeführt.

Numerische Abbildung der Umformprozesse

Die Prozessauslegung wird durch numerische Simulationen unterstützt. Neben einer Kostenersparnis sollen die entwickelten numerischen Modelle der späteren Auslegung neuer Formen mit variierten Papiersorten dienen und ein verbessertes Verständnis der Umformmechanismen ermöglichen. Neben der numerischen Simulation werden darüber hinaus experimentelle Methoden zur Analyse der plastischen Formgebung von Papier entwickelt.

Bauteilprüfung

Neben der experimentellen und numerischen Untersuchung wird der Einsatz zerstörungsfreier Prüfmethoden für die Bauteilprüfung untersucht. Als besonders aussichtsreich zeichnen sich hier die Prüfung mittels Thermografie sowie die Computertomografie ab. Während die Thermografie vor allem bei großflächigen Bauteilen Vorteile bietet, können mithilfe der Computertomografie selbst kleinste Fehlstellen detektiert werden.