Stempeln mit Diamant

Materialwissenschaftler der TU Darmstadt prägen Nanomuster in Metalle

22.03.2017 von Uta Neubauer

Mit einem winzigen Stempel aus Diamant prägen Wissenschaftler am Fachgebiet Physikalische Metallkunde Motive in Metalle. Die Technik könnte metallischen Oberflächen einen beständigen Lotuseffekt verleihen und zum Beispiel Wassertropfen einfach abperlen lassen.

Ein Spekulatiusbäcker und Paul Braun, Doktorand im Fachgebiet Physikalische Metallkunde, Fachbereich Material- und Geowissenschaften an der TU Darmstadt, haben eines gemeinsam: Beide prägen Muster – der eine in Keksteig, der andere in Metall. Doch während auf dem Weihnachtsgebäck Tiere, Figuren und Windmühlen klar zu erkennen sind, sind Brauns Motive so klein, dass man sie mit bloßem Auge nicht sieht. Sie werden mit einem winzigen Stempel aus Diamant, fein wie eine Stecknadelspitze, ins Metall gedrückt. „Diamant eignet sich dafür perfekt“, erklärt Braun, „denn das Material ist extrem hart und verschleißt kaum.“

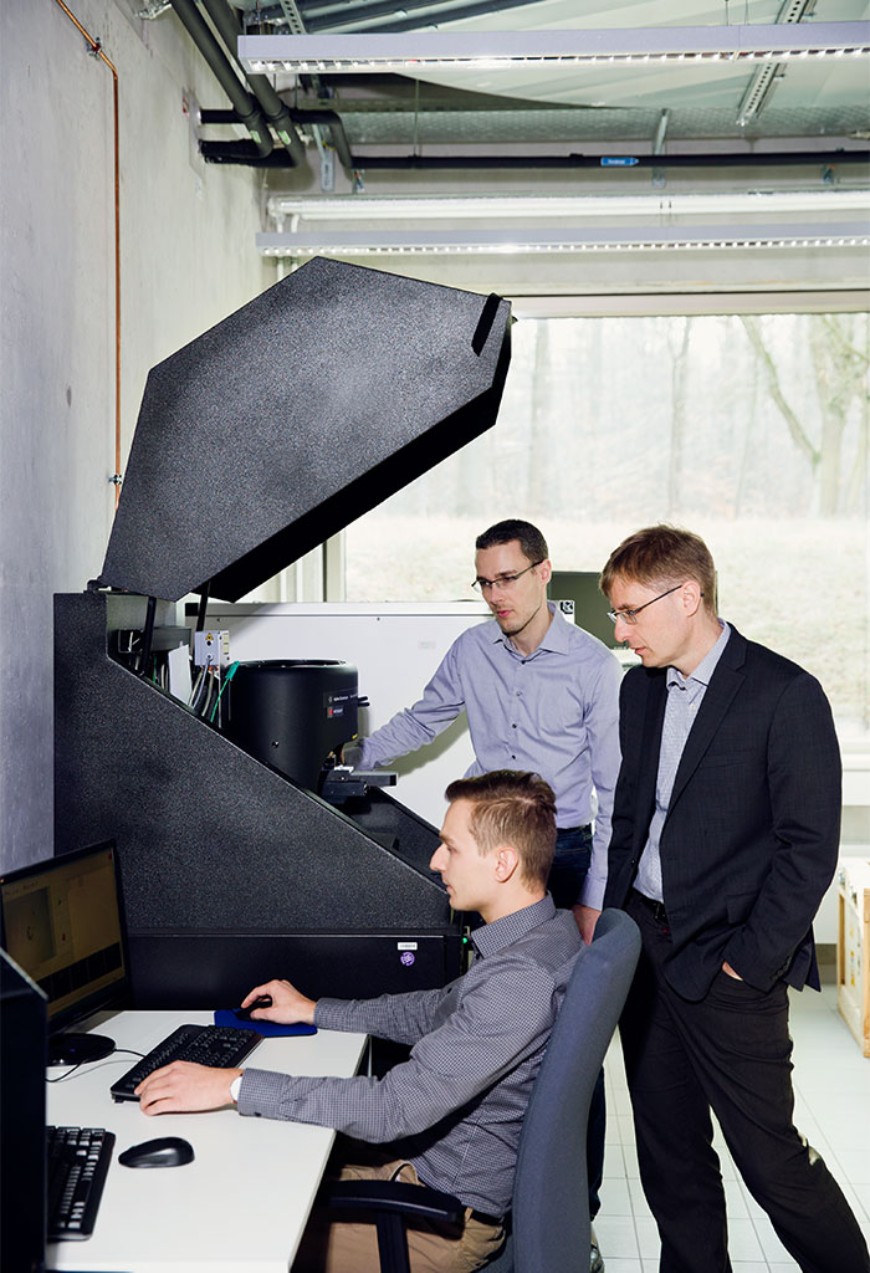

Zum Prägen wird der Diamantstempel in ein spezielles Gerät, einen Nanoindenter, gespannt. Eigentlich benutzen die Darmstädter Materialforscher diese Apparatur für einen anderen Zweck, und zwar zum Prüfen der Härte, des Bruchverhaltens und anderer Eigenschaften von Werkstoffen. Diese Untersuchung beruht auf einer Diamantspitze, die in den zu untersuchenden Werkstoff gedrückt wird, wobei das Gerät eine Kraft vorgibt und die Eindringtiefe misst. In Kombination mit einem Rasterelektronenmikroskop lässt sich zudem beobachten, bei welcher Kraft zum Beispiel eine dünne Schicht bricht oder reißt. „Die Diamantspitze dringt dabei weniger als 100 Nanometer tief in die Probe ein, sodass sich mit dem Nanoindenter hauchdünne Schichten analysieren lassen“, erklärt Brauns Doktorvater Karsten Durst, Professor für Physikalische Metallkunde an der TU Darmstadt.

Seit Jahren entwickelt er die Methode zur Materialprüfung weiter und wendet sie auf neue Fragestellungen an. Nun will er sie auch für das Nanoprägen von Metallen nutzen. Bei Polymeren wird die Technik, die Fachleute auch als Nanoimprinting bezeichnen, bereits angewandt, etwa um Kunststoffchips mit feinen Kanälen und anderen Strukturen herzustellen. Auch das Prägen von Metallen ist im Prinzip nichts neues, funktioniert aber bislang nur in deutlich größeren Dimensionen, etwa in der Münzherstellung. „Wir stehen beim Nanoprägen von metallischen Oberflächen erst ganz am Anfang und beschäftigen uns noch mit den Grundlagen der Technik“, sagt Durst.

Umfunktionierte Diamantspitzen

Der erste Schritt ist die Entwicklung von entsprechend harten und fein strukturierten Stempeln. Doktorand Braun hat schon mehrere hergestellt, indem er die Diamantspitzen eines Nanoindenters umfunktioniert hat. Er ist dafür ins tschechische Brno zum Mikroskophersteller Tescan gereist, der eine spezielle Ionenstrahltechnik entwickelt hat. Üblicherweise werden damit Proben für die Elektronenmikroskopie präpariert. Braun hingegen hat mit dem fokussierten Ionenstrahl die Diamantspitze gekappt, aus dem verbliebenen Diamanten eine Säule herausgeschnitten und in deren Oberseite das gewünschte Muster gefräst. Nach dem Polieren war der Stempel fertig.

Die nächste Frage lautet: Wie muss ein Metall beschaffen sein, damit es sich gut prägen lässt? Jeder Spekulatiusbäcker weiß, dass die Konsistenz des Teiges entscheidend ist für das Gelingen der Kekse. Das gilt im übertragenen Sinn auch fürs Nanoprägen: Die Mikrostruktur des Metalls muss stimmen, damit es gut in die Form „fließt“. Die Darmstädter Forscher wollen bis zu 50-Nanometer-feine Strukturen prägen – das ist etwa 1500-mal dünner als ein menschliches Haar. Der Haken: Ein Metall oder eine Legierung besteht aus vielen kleinen, eng gepackten kristallinen Körnern, die meist zwischen 100 und 1000 Nanometern messen. Das aber bedeutet, dass sich übliche Metalle aufgrund ihrer Korngröße nicht in die Stempelform drücken lassen. Durst und seine Kollegen beschäftigen sich daher mit der Herstellung von Metallen mit kleineren Körnern, die optimal in die Hohlräume des Stempels fließen.

Veröffentlichungen

K. Durst, V. Maier: Dynamic nanoindentation testing for studying thermally activated processes from single to nanocrystalline metals

V. Maier, C. Schunk, M. Göken, K. Durst (2015): Microstructure-dependent deformation behaviour of bcc-metals–indentation size effect and strain rate sensitivity

H. ur Rehman, K. Durst, S. Neumeier, AB. Parsa, A. Kostka, G. Eggeler, M. Göken (2015): Nanoindentation studies of the mechanical properties of the µ phase in a creep deformed Re containing nickel-based superalloy